Водородная коррозия

Водородная коррозия может сопутствовать многим технологическим

процессам, протекающим при повышенных температурах от 200 °С и давлениях

от 300 МПа в средах, содержащих водород. Эти условия отвечают таким

процессам, как гидрирование угля и нефти, синтез аммиака и метанола и

др.

Наблюдаются два вида повреждения металла водородом — водородная

хрупкость и водородная коррозия. Часто эти явления накладываются друг на

друга. Если в газе присутствует аммиак, то может происходить также и

азотирование металла.

При контакте азотно-водородной смеси с металлом в условиях повышенных

температур и давления молекулярный водород на поверхности металла

диссоциирует. Образовавшийся атомарный водород диффундирует в решетку

металла и растворяется в нем. При снижении температуры из-за уменьшения

растворимости водород стремится перейти в газообразное состояние внутри

металла. В этом случае в металле возникают большие напряжения,

приводящие к необратимой хрупкости.

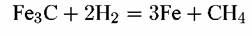

Водородная коррозия является результатом химического взаимодействия

водорода с карбидной составляющей стали. Внешне проявление водородной

коррозии означает сильное снижение прочности стали без заметного

разрушения поверхности. Появление водородной коррозии связывают с

несколькими явлениями:

проникновением водорода внутрь стального изделия и образования там хрупкого твердого раствора водорода в железе;

Как показывают экспериментальные данные появлению внешних признаков

водородной коррозии предшествует инкубационный период, который в

зависимости от условий может продолжаться до 1000 часов.

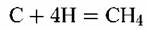

При температуре выше 300° С на поверхности металла параллельно с

реакцией обезуглероживания протекает процесс хемосорб-ции водорода и его

распад на атомы. Диаметр атома водорода составляет 0,1 нм, и он

обладает большой подвижностью.

про- про-

исходит не на поверхности, а внутри металла. Развивается высокое

внутреннее давление. Па поверхности металла появляются вздутия и

трещины.

Термодинамические расчеты показывают, что при температурах 300-600° С

и повышенных давлениях водорода происходит почти полное разложение

цементита.

является

обратимой и идет с уменьшением объема. Поэтому повышение давления

сдвигает равновесие этой реакции вправо и снижает температурную границу

протекания реакции. В нефтехимических производствах, работающих в

восстановительной атмосфере при давлениях до 50МПа рабочую температуру

ограничивают до 200 °С. является

обратимой и идет с уменьшением объема. Поэтому повышение давления

сдвигает равновесие этой реакции вправо и снижает температурную границу

протекания реакции. В нефтехимических производствах, работающих в

восстановительной атмосфере при давлениях до 50МПа рабочую температуру

ограничивают до 200 °С.

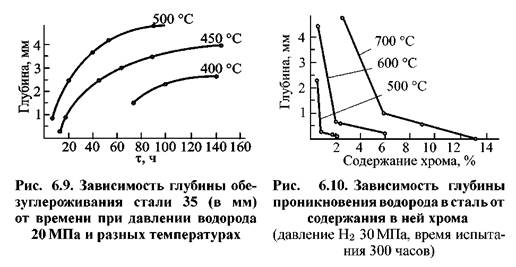

Скорость водородной коррозии в значительной степени зависит от

глубины обезуглероживания стали. На этот процесс оказывают влияние

давление водорода, температура и т.д. (рис. 6.9).

Обычными конструкционными материалами в восстановительных средах

являются стали 20 и ЗОХМА. Они эксплуатируются до температуры 300 °С.

Для изделий, работающих при более высоких температурах, в металл вводят

легирующие добавки. В качестве добавок используют элементы, повышающие

сопротивляемость стали обезуглероживанию, как то хром, молибден,

ванадий. Хром дополнительно препятствует проникновению водорода в

металл.

Как видно из рис. 6.10, проникновение водорода в хромистую сталь зависит от температуры газа и содержания хрома в металле.

При содержании в железных сплавах 6 % хрома химическая стойкость сплава при 600 °С и давлении 30 МПа достаточно высокая.

которая входит в виде включений в состав многих медных сплавов: которая входит в виде включений в состав многих медных сплавов:

Образующиеся пары воды создают внутри металла высокое давление, что приводит к возникновению трещин и потере пластичности

не более 0,01 % явления водородной коррозии не наблюдается. не более 0,01 % явления водородной коррозии не наблюдается.

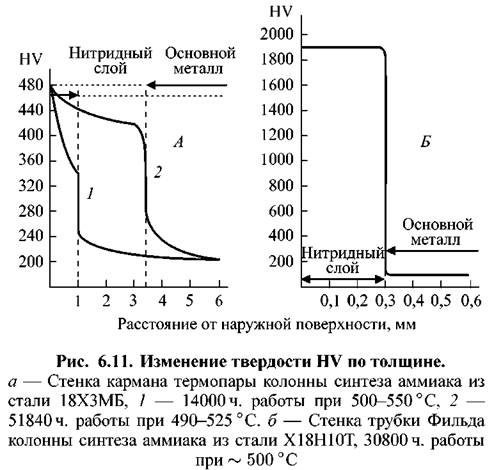

В условиях синтеза аммиака азото-водородо-аммиачная смесь более

опасна для стали, чем чистый водород. В этом случае кроме всех видов

водородной коррозии может происходить азотирование стали.

В условиях работы колоны синтеза аммиака происходит не только

образование аммиака, но частично его диссоциация на поверхности металла с

образованием атомарного азота. Последний реагирует с атомами железа или

легирующих элементов, образуя нитриды. В результате поверхность стали

насыщается азотом и становится хрупкой.

С увеличением содержания хрома в сталях степень воздействия водорода и

аммиака уменьшается. При содержании хрома выше 11 % на поверхности

стали образуется твердый и плотный нитридный слой, который препятствует

диффузии азота вглубь металла. Это подтверждают данные рис. 6.10 и 6.11.

На стали 18ХЗМВ глубина нитридного слоя составляет 3-4 мм и плотность

его в 2 раза больше, чем основного металла. На деталях из стали XI8Н10Т

глубина нитридного слоя 0,3 мм, но плотность его в 10 раз выше, чем у

основного металла.

http://tehnoinfa.ru/korroziya/65.html

|