Литий-ионные батареи уже широко используются в

нашей повседневной жизни, а работы по их совершенствованию не

прекращаются. В частности, очень перспективным является замена

графитового электрода на кремниевый, что связано с тем, что

теоретическая емкость кремния является более высокой, считается, что она

на порядок величины превосходит емкость графитового электрода (4200

мАч/г против 372 мАч/г). Более того, кремний - доступный и недорогой

элемент, второй по распространнености элемент на Земле. Однако

исследователи столкнулись с проблемой: при зарядке-разрядке

интеркалирующиеся / деинтеркалирующиеся ионы лития значительно изменяют

объем кремниевого анода, что приводит к его разрушению (рис.1). Для

решения этой проблемы был предложен вполне ожидаемый шаг - создание

нанокомпозитов на основе кремния. В частности, было предложено

изготовлять анод, представляющий самой нанокомпозит кремния, покрытый

пленкой аморфного углерода или УНТ. Однако оказалось, что наночастицы

кремния в композитах имеют склонность к агломерации после процесса

внедрения / извлечения ионов лития, и вызванное этим изменение размера

параметров решетки приводит к неудовлетворительной кинетике процесса.

Также была осуществлена попытка создания анода из массива кремниевых

микростолбиков. Но, несмотря на вполне ожидаемое сохранение емкости в

процессе эксплуатации, такие аноды продемонстрировали слишком низкую фарадеевскую эффективность, что

делает невозможным их практическое использование.

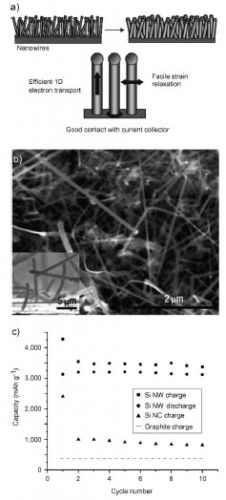

Несколько иной подход к решению этой проблемы

заключается в изготовлении анода их нанонитей кремния. Подобный анод способен

выдерживать высокие механические напряжения без разрушения и

обеспечивать хороший электрический контакт. Кроме того, этот электрод

достиг теоретической емкости и 75% максимальной разрядной емкости, с

небольшим падением емкости при скорости разрядки 0.05C (рис.2).

Кремниевые нанонити были выращены VLS методом непосредственно на подложке из стали,

таким образом, каждая нанонить была соединена с токоприемником.

Любопытно, что в процессе эксплуатации электрода диаметр нанонитей

значительно увеличился (с 89 до 141 нм), а их структура изменилась от

кристаллической структуры кубического кремния до аморфного LixSi.

Таким образом, с одной стороны расстояние между нитями достаточно для

беспрепятственного процесса интеркаляции / деинтеркаляции ионов лития, с

другой стороны, каждая нанонить соединена с токосъемником, что

обеспечивает надежный контакт. Эти же авторы в своих исследованиях

заменяли кремний на германий, что связано с тем, что объемный

коэффициент диффузии лития в германии в 400 раз выше, чем в кремнии.

Помимо этого, все та же научная группа изготовила анод на основе

нанонитей кремния со структурой "ядро-оболочка". Подобная структура

электрода позволяет аморфной оболочке быть электрохимически активной, в

то время как ядро из кристаллического кремния выполняет роль

механической "поддержки" и обеспечивает электрический контакт. Аноды

подобной конструкции продемонстрировали в три раза более высокую емкость

по сравнению с углеродным электродом и 90% сохранение емкости после 100

циклов.

Продолжая тему использования электродов на основе

нанонитей, нельзя не упомянуть работу японских ученых. Они предложили в качестве

электрода массив эпитаксиальных нанонитей, выращенных методом VLS на

подложке из пористого анодированного оксида алюминия (AAO). Использование AAO позволило получать нанонити

различного диаметра и плотности.

Другой крайне интересный поход, предложенный коллективом

корейских исследователей, заключается в получении "трехмерных

макрочастиц" кремния с порами размером ~40 нм (рис.3). Такие губки

оказались способны выдерживать значительные механические напряжения и

выживать даже после 100 циклов, при этом сохраняя емкость больше, чем

2800 мАч/г при скорости раязрядки 1C. Уникальная форма и структура

подобных частиц позволила не только увеличить скорость переноса иона

лития в электролите и электроде, но также увеличила скорость реакций

интеркалирования, что приводит к большой "эффективной" удельной емкости

даже при выскоих токах зарядки/разрядки.

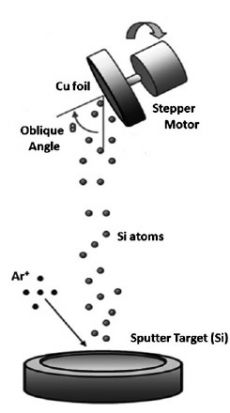

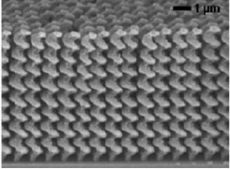

Другим методом получения наноструктурированного

кремниевого анода является газофазный метод осаждения кремниевых острий

на вращающуюся подложку, при котором поток попадает на подложку под

острым углом (рис.4). Это приводит к образованию изолированных

наностержней благодаря так называемому эффекту "самозатенения". Этот

эффект является особенностью именно этого метода и заключается в том,

что участки с относительно более высокой начальной скоростью роста

поглащают поток падающих частиц (ростовых блоков), "затеняя" тем самым

другие участки, что и приводит к формированию "леса" из "закрученных"

нитевидных частиц на подложке. Этот эффект может изменяться в

зависимости от скорости нанесения, угла падения и скорости вращения

подложки. Поэтому этим методом могут быть получены трехмерные

наноструктуры с очень высоким форм - фактором и контролируемой

пористостью без привлечения дорогой литографии и многостадийныйх

процесоов. Этим методом группа канадских ученых создали анод из

вертикальных кремниевых наноколонн, который продемонстрировал емкость

3600 мАч/г и хорошее сохранение емкости (83%) после 70 циклов

зарядки-разрядки. Кроме того, данный метод может быть использован для

получения кремниевых нанопружин, которые не могут быть получены простым

методом VLS (рис.5). Было показано, что такие нанопружины являются очень

эластичными и способны выдерживать значительные механические

напряжения.

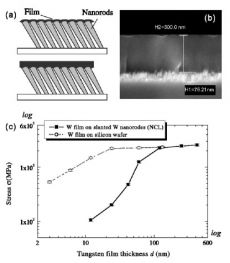

Было замечено, что очень тонкие пленки аморфного

кремния (толщиной несколько десятков нанометров) демонстрируют

стабильную емкость по прошествии многих циклов, однако имеют

недостаточно материала для практического использования в батареях. По

этой причине усилия многих исследователей были направлены на поиск

золотой середины между толщиной пленки и ее устойчивостью к механическим

напряжениям. Одно из предложенных решений заключается в использовании

наноструктурированного эластичного слоя (NCL). NCL состоит из наклонных нанотрубок,

выращенных описанным выше методом, и заключенных между пленкой и

подложкой (рис.6). Описанный метод может также применяться для нанесения

многослойных пленок большой толщины.

В заключение хочется отметить, что несмотря на

достаточно большие достигнутые успехи необходимы дополнительные

исследования для промышленного использования литий-ионных батарей с

такими наноструктурированными кремниевыми анодами. В частности,

необходимо более глубоко понять механизм нарастания механических

напряжений при интеркаляции ионов лития, что позволит минимизировать или

полностью избежать разрушения электродного материала при циклировании.

Эти и другие проблемы, несомненно, будут преодолены в будущих

исследованиях.